cat5e,cat6网线生产流程与工艺控制

一Cat5及cat5e和cat6类缆的生产制造:

1.绝缘单线的押出:

由于高速数据传输电缆传输100MHz以上的高频,对电缆结构尺寸的稳定性和均匀性要求严格,因此电缆生产过程中的每一道工序都可能把自身的问题带到成品中去,而制造过程中的第一道工序——绝缘单线押出是整个生产的中心环节。

良好的控制单线制过程是生产高性能电缆的基础。线芯绝缘不偏心是阻抗保持稳定的前提,而且在轴向要求达到均匀一致加工精度SPL-1200型串列拉丝绝缘生产线,其具有拉丝,退火,预热,绝缘押出各参数在线控制等高速串列生产单线功能。

1)生产线速度为800m/min~1000m/min,具有x-y双轴全自动外径闭环反馈控制系统,实时监控外径的偏差,精密的张力自动控制系统保证了导线外径的均匀性,同心度控制在96%以上,铜线外径偏差+/-0.002mm,导体椭圆度为±0.002.绝缘外径偏差为+/-0.01mm.,采用预热装置(温度规范:120℃-130℃)使导线与绝缘层之间的粘附力恒定,附着力要求为1.0kgf~3.0 kgf(长度为150mm),在高速收线过程中换盘时,线的张力要小而恒定。

以下为各规格具体收线张力控制范围:

单支导体 收线张力 绞合导体 收线张力

0.4~0.46BC/CCS 0.4~0.5MPa 7/0.15~7/0.16 0.4~0.5MPa

0.47~0.525BC/CCS 0.4~0.5MPa 7/0.18~7/0.19 0.4~0.5MPa

0.53~0.6BC/CCS 0.5~0.6MPa 7/0.20~7/0.21 0.5~0.6MPa

2)色母粒应少加,绝缘线的颜色尽量做淡。因为任何一种颜色对介质来说都是杂质,颜色越深由衰减越大,芯线应光滑,圆整。

3)导体的伸长率是导体质量的另一个重要指标。导线稍硬或者说弹性模具较大可使导线在后续加工过程中不易变形,有利于阻抗均匀性。另外导线伸长率控制范围小,则可避免两根软硬不均的芯线对交所产生的不均匀性,从而减小结构回波损耗。在实际生产中,导线伸长率控制在15%-25%,尽量做到每道工序后伸长率基本保持不变,重点控制同一批对绞芯线伸长率波动范围为±2%之内,铜丝表面不允许出现油污,外观金黄色,无发红、变黑现象。

2. 对绞工序:

绞对的主要目的是利用交叉效应来减小线组间的串音,对于退扭(部分或全部)式绞对在满足一定条件时,还可以减少绝缘偏心及其它绝缘芯线径向上的不均匀缺陷,要消除绝缘偏心对回波损耗的影响,就必须进行退扭。只有达到最小退扭率时绝缘偏心对回波损耗的影响才基本消除。两单线进入对绞机之前, 一定要有同步皮带上下压住, 使进入对绞机的两根线张力均匀。张力过大会拉细铜线, 过小则芯线松驰、跳动。节距形成后再加一个定型装置, 使线对呈完好的螺旋型。同时机器配置灵敏的张力反馈系统。张力变化范围为15%~25%,五类缆最佳退扭率为24-30%,对于设备要求对绞时速度快而均匀,通常生产通信电缆的国产高速对绞机,经过改制可以使节距在10-50mm范围内,能满足生产5类缆的要求。对于对绞的质量要求是, 当线对被退扭后, 两根绝缘导线的长度应相等。

依据及设备及性能要求设置转速,收放线张力变化范围应该控制在15%~25%以内(单位:kgf)。(对绞后芯线导体线径为±0.003)

单支导体 放线张力 收线张力 绞合导体 放线张力 收线张力

0.4~0.46BC/CCS 0.35±0.05 0.6~0.8 7/0.15~7/0.16 0.35±0.05 0.6~0.8

0.47~0.525BC/CCS 0.40±0.05 0.7~0.9 7/0.18~7/0.19 0.40±0.05 0.7~0.9

0.53~0.6BC/CCS 0.45±0.05 0.8~1 7/0.20~7/0.21 0.45±0.05 0.8~1.0

通常情况下,电缆的使用频率越高,信号的波长就越短,绞对节距越小时平衡效果才好。但过小的绞合节距又会带来生产效率低和绝缘芯线扭伤的问题。单线的弯曲半径必须大于100mm,以防导体和绝缘层间的粘附性降低,从而影响电气性能。实践中,当绝缘芯同心度达到94%以上时,五类缆的节距可取在10-18mm。绝缘同心度达到97%时,六类缆的节距可取在10-17mm左右,同心度达到98%以上时可取12-24mm左右,绞对节距公差限定在+/-2%内,.其他规格的对绞线节距可按绞对节距与绞对螺旋角的关系适当放大或减小,线对节距差控制在2-5mm。在线对节距设计时,应保持两个原则:1。相邻线对的节距差尽可能大;2。相邻和相近的线对节距不成低整数倍关系。

3. 成缆工序:

成缆的主要目的是使线对绞合在一起构成结构比较稳定的缆芯。采用东莞市爱耐用机械科技有限公司800悬臂单绞机,其成缆转速为900±200扭/分钟,其次,需要控制绝缘芯线节距的波动范围为±2%以内,成缆时不可跳线,防止刮伤芯线。

不同导体外径,收线张力会有所差异:

单支导体 放线张力 收线张力 绞合导体 放线张力 收线张力

0.4~0.46BC/CCS 0.45±0.05kgf 7~9N 7/0.15~7/0.16 0.35±0.05kgf 7~9N

0.47~0.525BC/CCS 0.55±0.05kgf 9~11 N 7/0.18~7/0.19 0.40±0.05kgf 9~11 N

0.53~0.6BC/CCS 0.58±0.05kgf 9~11 N 7/0.20~7/0.21 0.45±0.05kgf 9~11 N

对于非退扭式成缆机,绞对和成缆同向绞合,同向绞合使线对具有“增扭”的效果,反向则具有“减扭”效果,增扭会使两导体间的距离相对较稳定,减扭则破坏其稳定性。成缆时四对芯线进入对绞机之前,一定要同步皮带上下压住,使四对芯线张力均匀。成缆时各组线张力适宜,使缆芯的结构既保持对称又不过分挤压。4对线的弯曲直径应大于150 mm,在铝箔及PET包带工序中屏蔽带的张力应保持不变,应防止张力的周期性波动。4P芯线成缆收线,其弯曲直径应大于300 mm。成缆后芯线结构要紧凑稳定,节距不易松散。实践证明,在其它条件相同下同向绞合更好,所以成缆绞合方向也很重要。根据目前的生产经验,在成缆过程中应注意以下几点:

1)各组线张力适宜,使缆芯的结构既保持对称又不过分挤压。成缆节距通常为80-100mm左右,,具有自动对中功能,以减小绞对节距的破坏程度。

2)放线架采用主动放线,四对线进入成缆机之前一定要有同步皮带上下压住,使四对线受力均匀,导轮尽量大,使对绞节距保持稳定,并有张力反馈。

3)对成缆的质量要求是,缆芯结构稳定,紧凑,节距不易松散,对阻抗不均匀性影响最小。

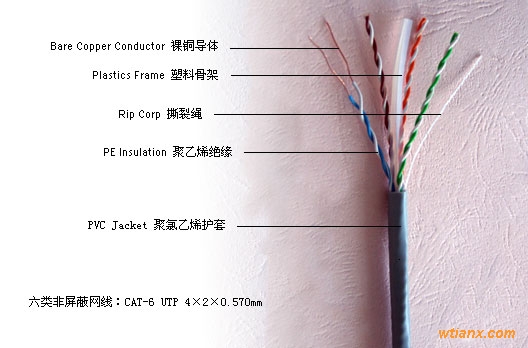

4.护套押出:

UTP 四对5类缆护套最小厚度为0.50mm,电缆最大外径小于5.8mm,中间放一撕裂绳。外护套表面圆整,光滑,延伸率大于或等100%。抗拉强度大于或等12.5Mpa.护套包覆于缆芯外,不能使缆芯松动,也不能挤压缆芯,以防电气性能易受环境变化影响。押出时护套不宜过松和过紧,过松的护套会使电缆使用时因外力作用使线对发生相对滑动, 影响回波损耗值。过紧会使绝缘层受压,也会影响线缆衰减。为了减小缆芯放出时对缆芯的破坏,公司现有护套押出机为上海金东65型螺杆实际生产押出时采用对中式主动放线架。

5. 成圈与包装

传统的成圈工艺使电缆在施工放线时易打扭,使缆芯出现“退扭”及加“加扭”。当出现这种情况时,电缆的阻抗将产生变化并引起“结构回波损耗”问题,同时使90m段长内的电缆串音性能降低。现有设备为交叉卷绕成圈机,成圈后线缆呈#型排列,不会扭曲。标准包装为305m,采用易拉箱进行包装。

品质保证源于对细节的关注,在实际生产中各工序的工艺参数,作业标准,

测量工具和方法严格依照线缆图纸作确认,才能生产出合格的产品。

- 上一篇:第九届中国国际线缆工业展览会隆重招开 2015/8/31

- 下一篇:数据电缆、RVV电缆生产设备与工艺 2012/5/23